“La reparación supone un tercio del coste de la batería nueva y es clave para la sostenibilidad del VE”

Consolidada como un referente en la reparación, reciclaje y recuperación de baterías para vehículos eléctricos (VE), TERA responde a las crecientes necesidades del sector en un contexto marcado por la transición energética. Su enfoque en tecnología, seguridad y sostenibilidad impulsa el despegue de un mercado esencial para el futuro de la automoción, tal y como nos cuenta David Santiago, fundador y CEO de la compañía.

El auge de los vehículos eléctricos (VE) ha traído consigo una pregunta crucial: ¿Quién se encarga de las baterías fuera del periodo de garantía? Para dar respuesta a esta necesidad, David Santiago constituyó en 2022 una empresa industrial y tecnológica, TERA, que se ha posicionado como líder en la recuperación, reparación y reciclaje de baterías en España. Con un equipo altamente cualificado y tecnología de vanguardia, la compañía trabaja para afianzar la economía circular en el sector de automoción, asegurando que las baterías tengan una segunda vida útil o sean recicladas de manera responsable para extraer materiales clave como litio, níquel y cobalto.

¿Cuándo comenzó a ser relevante la recuperación de baterías en el sector de los VE?

David Santiago: El mercado de los vehículos electrificados ha ido en aumento en términos de matriculaciones, aunque no ha alcanzado las cifras que inicialmente se estimaban. Sin embargo, ya se empieza a evidenciar una necesidad clave: ¿quién se ocupa de reparar un vehículo electrificado fuera del período de garantía? En este contexto, TERA nace con el objetivo de cubrir esta carencia en el sector de la movilidad eléctrica.

¿Cuál es, entonces, la actividad principal de la empresa y que desafíos se han presentado para ponerla en marcha?

David Santiago: TERA es una empresa industrial de base tecnológica que cubre una necesidad esencial en la economía y la sociedad, con el claro objetivo de convertirse en referente en el proceso de descarbonización del sector automovilístico. Para ello, ofrecemos servicios enfocados en prolongar la vida de las baterías de VE, ya sea a través del reciclaje de segunda vida, reaprovechando componentes para crear nuevos productos o mediante la reparación para su puesta de nuevo en circulación.

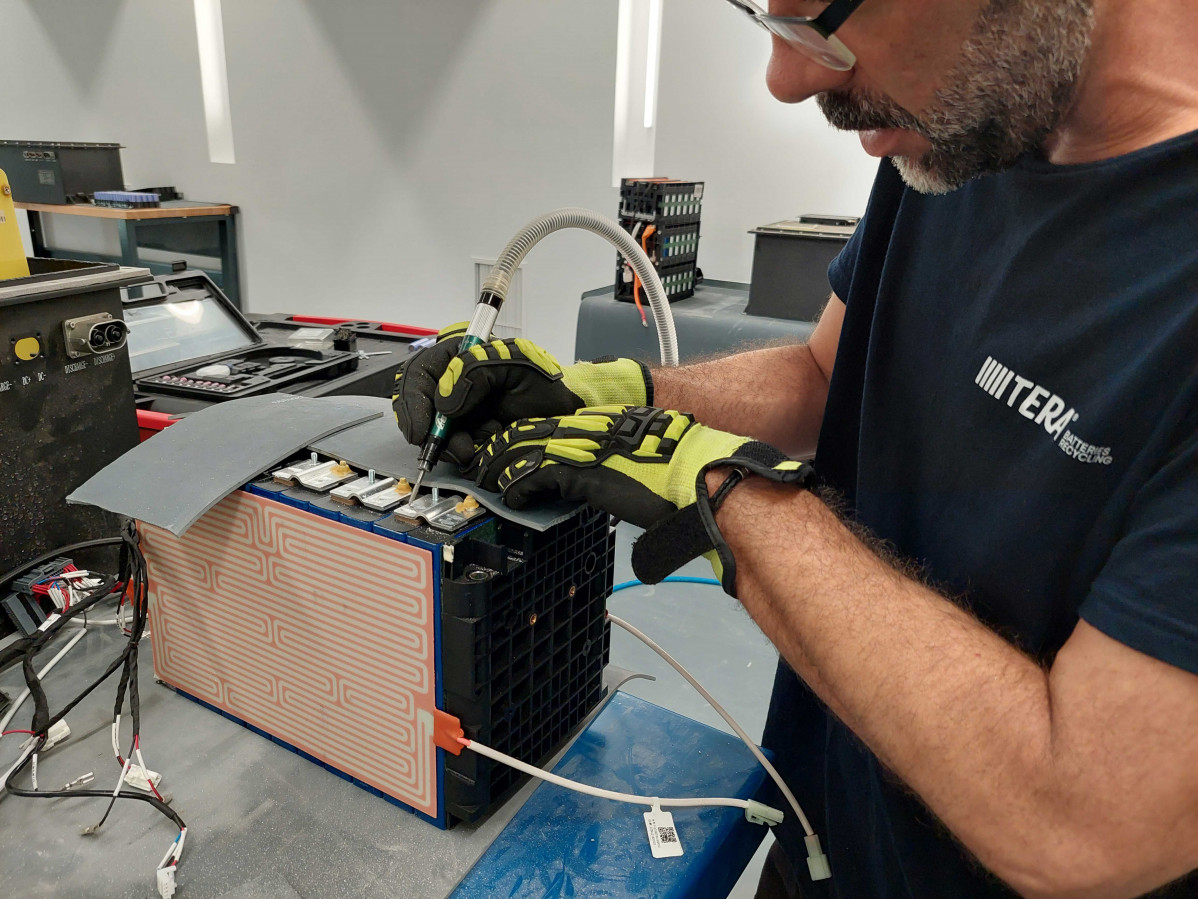

El mayor reto es la inversión necesaria para acondicionar las instalaciones con las medidas de seguridad y prevención que la manipulación de baterías requiere, así como equipar las áreas de trabajo con maquinaria especializada, sin olvidar la importancia de rodearse de talento altamente cualificado para garantizar la manipulación segura de las baterías.

¿Cómo surgió la idea de constituir una empresa para la recuperación, reparación y reciclaje de baterías para VE? ¿Contabais con experiencia previa?

David Santiago: TERA se fundó en 2022, pero forma parte de un grupo empresarial con más de una década de experiencia en el sector automotriz. Aunque somos pioneros en el ámbito de las baterías para VE, hemos logrado reunir un equipo altamente cualificado. Contamos con técnicos especializados formados en Francia en la manipulación de baterías de alto voltaje y con ingenieros provenientes de los campos industrial y fotovoltaico. Esta experiencia nos permite conectar directamente con la creación de soluciones para el almacenamiento energético.

¿Cómo contribuye la recuperación de baterías a la sostenibilidad del sector de automoción? ¿Qué porcentaje de los materiales de una batería puede recuperarse para ser reutilizado?

David Santiago: Trabajamos para afianzar la transición del sector hacia una movilidad eléctrica sostenible. Consideramos que se trata de una visión necesaria para la viabilidad del modelo hacia el que nos encaminamos, de ahí nuestra implicación en la creación de un entorno posventa basado en la economía circular.

Según un estudio publicado recientemente por Transport & Environment (T&E), el reciclaje de baterías usadas y residuos de producción podría proporcionar el 14% del litio, el 16% del níquel, el 17% del manganeso y una cuarta parte (25%) del cobalto que Europa necesitará para la fabricación de los coches eléctricos en 2030.

¿Cuáles son los principales desafíos ambientales en el proceso de reparación y reciclaje de segunda vida de baterías?

David Santiago: En nuestra planta no llevamos a cabo procesos químicos, por lo que el principal desafío ambiental radica en garantizar que las baterías en mal estado no presenten riesgos, como un posible incendio. Para abordar este reto, hemos desarrollado rigurosos protocolos de seguridad que incluyen la utilización de zonas de cuarentena con monitoreo térmico, sarcófagos de aislamiento, sistemas cortafuegos y un estricto control en el almacenamiento de las baterías. Estas medidas nos permiten manejar este tipo de materiales de manera segura y responsable.

Actualmente, ¿qué regulaciones existen para garantizar que las baterías no reparables sean gestionadas de forma responsable?

David Santiago: Las baterías no reparables y que no puedan ser dotadas de una segunda vida se consideran residuos y, como tal, hemos de regirnos por regulaciones como el Real Decreto 106/2008, de 1 de febrero, sobre pilas y acumuladores y la gestión ambiental de sus residuos, la cual incorpora disposiciones de la Directiva 2006/66/CE y el Reglamento (UE) 2023/1542, cuyo objetivo es establecer requisitos de sostenibilidad, seguridad, etiquetado, marcado o la responsabilidad ampliada de recogida y tratamiento de residuos. Para garantizar que las baterías no reparables se gestionen de manera responsable, se establece que los productores deben inscribirse en el Registro Integrado Industrial y adherirse a un SCRAP autorizado o implementar un sistema individual equivalente. Esto es imprescindible para poder gestionar de manera responsable este tipo de residuos.

¿Qué cambios en las políticas gubernamentales podrían beneficiar a este sector?

David Santiago: Hay tres áreas clave en las que los cambios en políticas gubernamentales serían un gran impulso para nuestro sector: facilitar el acceso a repuestos, establecer regulaciones claras para la retirada y gestión de baterías al final de su vida útil y garantizar un acceso más amplio y transparente a los datos técnicos de todas las baterías.

En lo que a la demanda se refiere, ¿cómo está siendo la evolución y qué necesidades habéis cubierto para poder atender esta demanda?

David Santiago: Estamos experimentando un incremento en la recepción de baterías en nuestro centro de innovación. Aunque aún es pronto para dar cifras concretas, la tendencia es claramente al alza. Este año está previsto disponer a pleno rendimiento de nuestra planta industrial dedicada al desmantelamiento, categorización de módulos y creación de sistemas de almacenamiento energético. Disponemos de una amplia plantilla con perfil eminentemente técnico, un equipo compuesto por ingenieros enfocados en I+D+i. Todo ello para dar servicio a un abanico muy amplio en lo que a tipología de clientes se refiere; por ejemplo, atendemos, desde centros de reparación más modestos y concesionarios hasta empresas flotistas y fabricantes de baterías.

¿Qué tipo de baterías de vehículos eléctricos son las que os llegan con mayor frecuencia?

David Santiago: Principalmente, trabajamos con baterías de litio en sus distintas variantes químicas, aunque también recibimos algunas de NIMH.

¿Existen diferencias significativas entre baterías de diferentes marcas o modelos de VE?

David Santiago: Las baterías presentan arquitecturas internas “similares”, pero cada fabricante emplea diferentes componentes, diferentes protocolos de comunicación con la centralita, etcétera.

Cada batería tiene sus peculiaridades y sus necesidades propias para su reacondicionamiento.

Antes de tratar una batería de VE, ya sea para su reciclaje de segunda vida como para su reparación, es necesario realizar un diagnóstico previo. ¿En qué consiste?

David Santiago: Para diagnosticar el estado de una batería es necesario desmontarla y analizar los módulos individualmente, sometiéndolos a pruebas de carga y descarga. Factores como la temperatura, la resistencia y otros parámetros son cruciales para identificar anomalías. Además, nos apoyamos en software especializado de desarrollo propio, para obtener lecturas precisas de voltaje, amperaje y resistencia.

De la misma manera que realizáis diagnósticos, ¿Ofrecéis certificados de baterías?

David Santiago: Efectivamente, la certificación de la batería es un servicio a disposición de nuestros clientes, donde reflejamos su estado de salud, conocido como SOH (State of Health). Expresado en porcentaje, indica el nivel de degradación y nos permite prever si la batería tiene aún una larga vida útil o si se acerca al final de esta. El certificado presenta la lectura precisa del estado de la batería en el momento de la prueba y, por lo tanto, estamos hablando de un documento indispensable de cara a la transaccionalidad en la venta de VE, entre otras aplicaciones.

Uno de los servicios que ofrece TERA es la reparación de baterías de VE. Para ello, habéis desarrollado una red de centros adheridos, ¿Qué requisitos son necesarios para pertenecer a vuestra red y por dónde se extiende?

David Santiago: Efectivamente, cubrimos todas las necesidades posventa que se generan en torno a las baterías de VE, por lo tanto, la reparación es un servicio más que ofrecemos. A día de hoy, operamos a nivel nacional, pero nuestra ambición es expandirnos por toda Europa.

Para formar parte de la red de centros TERA se deben cumplir ciertos requisitos básicos. Es imprescindible que cuenten con la maquinaria mínima necesaria para trabajar en vehículos eléctricos y que tengan las capacidades técnicas suficientes para identificar si la avería del vehículo está únicamente en la batería. Nuestra especialidad son las baterías de litio y nos enfocamos exclusivamente en esta área; no intervenimos en otros sistemas del vehículo.

El papel de estos centros es actuar como puntos de diagnóstico y recogida. Una vez identificada la avería, el vehículo es enviado a nuestras instalaciones para reacondicionar su batería. Por supuesto, deben cumplir con estándares de seguridad específicos en sus instalaciones para garantizar que todas las operaciones se realicen de forma segura y conforme a la normativa.

De todas las baterías que os llegan, ¿cuáles son los problemas más comunes? ¿En qué casos no es viable recuperar o reparar una batería?

David Santiago: Logramos altas tasas de recuperación siempre que la degradación no sea excesiva. El principal problema ocurre cuando las baterías se dejan descargadas durante largos periodos, debido a que la química sufre una degradación alta que afecta a su capacidad para almacenar energía. En esos casos, la solución suele ser sustituir módulos completos o, en última instancia, toda la batería.

Las averías que se presentan son muy variadas, pero podríamos destacar, por su reiteración, baterías que se encuentran al final de la vida útil con capacidad de carga por debajo del 70%, fallos de carga de las celdas o rotura de conectores.

¿Cómo afecta la obsolescencia programada de algunos componentes al proceso de recuperación? ¿Es fácil acceder a las piezas de repuesto?

David Santiago: Al tratarse de un sector relativamente nuevo, aún existe una importante falta de datos sobre averías y detalles técnicos de las baterías. Además, los fabricantes manejan esta información con gran hermetismo, protegiéndola celosamente.

El acceso a repuestos es un desafío considerable. Para importar baterías de litio desde fuera de la Unión Europea es necesario obtener licencias específicas que regulan este tipo de productos. Una vez introducidas en Europa, las baterías deben cumplir con estrictos requisitos de trazabilidad, lo que implica que la empresa responsable de su importación también debe garantizar su correcta gestión al final de su vida útil.

¿Es posible aumentar la capacidad o el rendimiento de una batería durante el proceso de reparación? ¿Qué sucede con las celdas que no se pueden recuperar, se reciclan o se desechan?

David Santiago: Aunque técnicamente es posible, requiere modificar también la electrónica que gestiona los módulos, lo que resulta costoso y poco viable. Las celdas no reparables son tratadas mediante el reciclado de final de vida, a partir de la recuperación y trituración se reciclan para extraer materiales como litio, níquel, cobalto, manganeso, etcétera.

Comparado con la sustitución, ¿qué porcentaje de ahorro supone la reparación? ¿En qué franja de precios se mueve la recuperación de baterías?

David Santiago: La reparación supone un tercio del coste de una batería nueva. La franja de precios varía mucho, pero alrededor de los 3.000 euros de media.

¿Cómo crees que evolucionará la tecnología de recuperación de baterías en los próximos 5-10 años? ¿Se espera que la reparación de baterías sea más accesible o más costosa en el futuro?

David Santiago: Con el avance en la fabricación y la reducción del costo de las materias primas, tanto las baterías como su reparación serán cada vez más accesibles, en este último caso, fruto del aprendizaje y la experiencia. Esto posicionará a los VE como una alternativa más económica y sostenible frente a los de combustión interna. Un vehículo electrificado no requiere de sustitución de aceites, ni de cambio, ni de embrague, no necesita de ajustes periódicos como sí hay que realizar en los motores de combustión.

¿Puedes compartir algún caso de éxito o interesante relacionado con la recuperación de baterías?

David Santiago: Hemos tenido la oportunidad de recuperar baterías de una amplia variedad de clientes, desde vehículos híbridos e híbridos enchufables hasta modelos 100% eléctricos. Además, somos el centro oficial de reparación y reacondicionamiento de SCOOBIC. Esto significa que gestionamos las baterías de sus vehículos bajo garantía, logrando reducir significativamente los tiempos de atención y resolución para sus clientes.

¿Qué aprendizaje clave habéis obtenido de trabajar en este campo?

David Santiago: El aprendizaje en este sector nunca se detiene. Las baterías de litio están en constante evolución, lo que nos obliga a mantenernos al día y seguir acumulando conocimiento de manera continua. Es un desafío, pero también una oportunidad para estar a la vanguardia.

Finalmente, ¿qué significa para TERA ser miembros de AEDIVE?

David Santiago: Ser parte de AEDIVE es fundamental para nosotros. Nos permite formar parte de una red que impulsa la movilidad eléctrica, conectándonos con otros actores clave del sector y promoviendo juntos un futuro más sostenible. Es un reconocimiento a nuestro compromiso con la innovación y la sostenibilidad.

Entrevista originalmente publicada en la edición impresa de Posventa de Automoción (nº 54).

¿Cómo se forman los técnicos del mañana? Charlamos con alumnos de automoción de distintos ciclos formativos del IES Humanejos de Parla (Comunidad de Madrid) que imparte las titulaciones de Formación Profesional Básica de Mantenimiento de Vehículos; los Ciclos de Grado Medio de Técnico en Carrocería, Técnico en Electromecánica de Vehículos Automóviles y Técnico en Electromecánica de Maquinaria; el Ciclo de Grado Superior en Automoción; y, por último, el Curso de Especialización de Mantenimiento y Seguridad en sistemas de Vehículos Híbridos y Eléctricos.

Nuestra redactora jefe, Irene Díaz, recoge en esta columna de opinión, la historia de Ainara, estudiante de Chapa y Pintura del IES Humanejos de Parla.

Analizamos la receta del éxito del especialista en elevación español CASCOS. Para ello, entrevistamos a Carlos Álvarez - Cascos, quien en la actualidad está al frente del Grupo Cascos – Sernesa, tras haber tomado, junto a su hermano Gonzalo Álvarez Cascos, el testigo de su padre, Carlos Cascos (quien fundase el germen de lo que hoy es la compañía allá por los años 60).

La candidatura de Manuel Sánchez, CEO Retail Development de Domingo Alonso y actual vicepresidente de Ganvam, ya ha presentado los avales necesarios para concurrir oficialmente a las elecciones convocadas el día 27 de mayo por la organización empresarial que representa a la transversalidad del sector español de la automoción.

Para BKT la sostenibilidad supone un compromiso concreto que atraviesa todas las facetas de la empresa: desde el medioambiente hasta la comunidad, desde la cadena de producción hasta el bienestar de las personas. Un compromiso medible, como demuestran los datos del último Informe de Sostenibilidad, verificado por Bureau Veritas.